Geräte und Anlagen zur Ultraschallbehandlung von Leichtmetallschmelzen

Ein im Rahmen des Programmes "Zentrales Innovationsprogramm Mittelstand" vomBundesministerium für Wirtschaft und Energie gefördertes Entwicklungsprojekt. In Kooperation mit der Leichtmetallgießerei Bad Langensalza und der Otto-von-Guericke-Universität Magdeburg.

Der Gießprozess und damit die Qualität der darausresultierenden Gussteile legen den Grundstein für die Fertigung qualititativhochwertiger und beanspruchbarer metallischer Komponenten. Mit den zunehmendenAnforderungen an metallische Bauteile, bspw. für den Maschinenbau, dieAutomobilindustrie oder die Luft- und Raumfahrttechnik, steigen somit auch dieAnsprüche und gleichzeitig auch die Herausforderungen für die gießtechnologischenFertigungsprozesse. Dem Werkstoff Aluminium kommt in diesem Zusammenhang einebesondere Bedeutung zu: seine einzigartige Kombination von vergleichsweiseguten mechanischen Eigenschaften, kombiniert vmit einer geringen Dichte,zeichnen Aluminium und seine Legierungen als einen der wichtigstenLeichtbauwerkstoffe aus. Um auch in Zukunft hochbeanspruchte Bauteile ausAluminium fertigen zu können, sind Maßnahmen erforderlich, mit deren Hilfeweitere Potentiale des Werkstoffes gehoben werden können. Eine Möglichkeit,dies zu erreichen, ist die Ultraschallbehandlung des flüssigen und/odererstarrenden Metalls, die zu einer massiven Änderung des Gefüges undVerbesserung der daraus resultierenden mechanischen Eigenschaften führen kann.

Funktionsweise

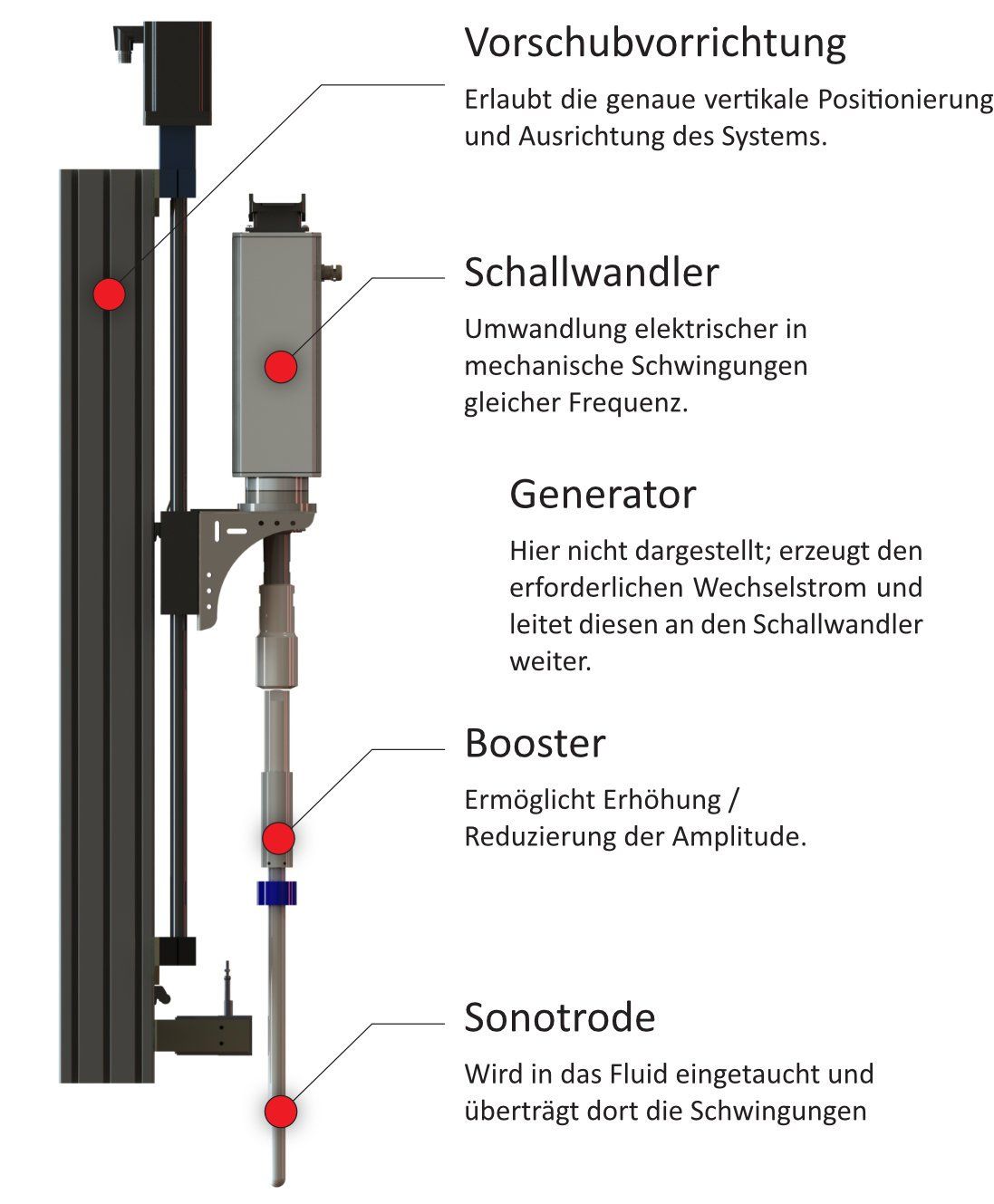

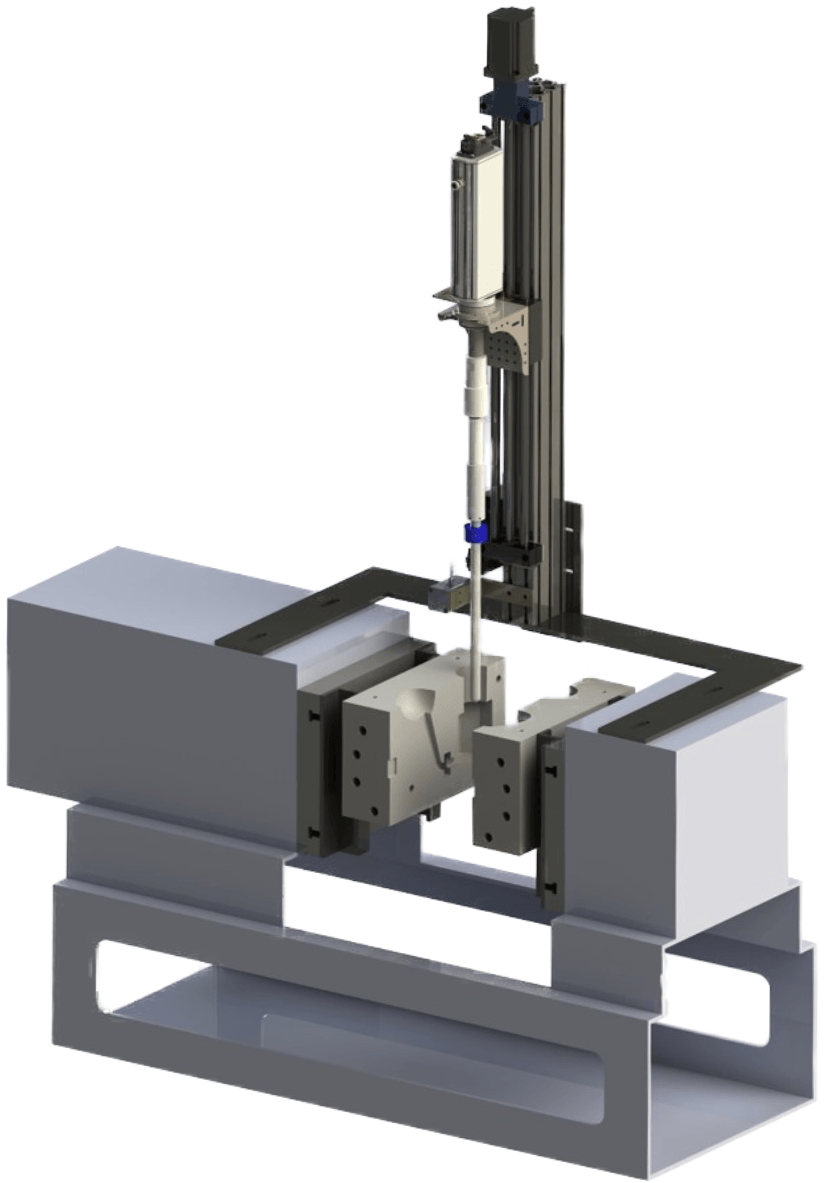

DieUltraschallanlage besteht aus vier grundsätzlichen Elementen: (1) demGenerator, der den erforderlichen Wechselstrom erzeugt und an den (2)Schallwandler weiterleitet. Dieser wandelt die elektrischen Schwingungen inmechanische Schwingungen gleicher Frequenz um, die mit einer bestimmtenAmplitude an den sog. (3) Booster (optional) übertragen werden, der dermechanischen Erhöhung oder Reduzierung der Amplitude dient. Von dort aus werdendie hochfrequenten Schwingungen an die (4) Sonotrode übertragen. Die Sonotrodewird in das Fluid bzw. die Schmelze getaucht und überträgt dort diehochfrequenten mechanischen Schwingungen, die wiederum im Fluid massiveDruckschwankungen (Größenordnung mehrere MPa) verursachen und dortunterschiedliche physikalische Effekte hervorrufen, die zu einer Änderung derGefügemorphologie führen (von dendritisch zu globular) und, je nach Behandlung,verbesserte mechanische Eigenschaften hervorbringen.

Effekte

Kavitation

Kavitation ist das Ergebnis massiver Druckschwankungen,bei denen Unterdrücke unterhalb der fluidspezifischen Kavitationsschwelleentstehen. Dies führt zu lokalen Verdampfungseffekten von in der Schmelzegelöstem Wasserstoff und somit zur Bildung von Fehlstellen, aus denenKavitationskeime hervorgehen. In Sekundenbruchteilen nimmt die Größe der darausentstehenden Kavitationskeime und das Volumen des darin enthaltenenWasserstoffs pulsierend zu, bis die Bläschen aufgrund des zu hohenUmgebungsdruckes implodieren und dabei Stoßwellen, sog. Jets undTemperaturspitzen freisetzen.

AkustischeStrömung

Die sog. akustische Strömung resultiert aus derständigen, hochfrequenten Kraftübertragung der Sonotrode auf das Fluid. Nebender Verteilung und Homogenisierung von in der Schmelze enthaltenen Bestandteilenwie Partikeln, führt sie im Falle einer erstarrungsbegleitenden Behandlung zueiner Durchmischung, aus der eine Senkung des ∆T resultiert und die zu höherenAbkühlgeschwindigkeiten führen kann.

GießtechnologischeAnwendungsmöglichkeiten

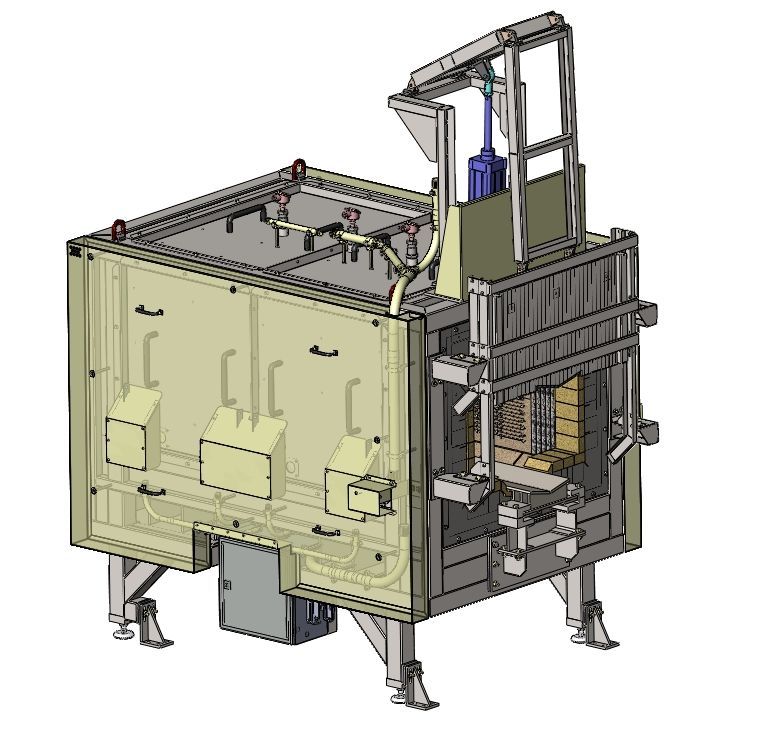

Isotherme Vorbehandlung

Die isotherme Behandlung eignet sich besonders für die Vorbehandlung,insbesondere die Entgasung, geringer Schmelzevolumen. Die Parameterauswahlfindet dabei so statt, dass die Kavitationsblasen nicht implodieren, sondernzur Oberfläche aufsteigen und damit den in ihnen enthaltenen Wasserstoff ausder Schmelze entfernen.

Einsatzfeld: KleineSchmelzmengen; weitestgehend unabhängig vom Gießverfahren

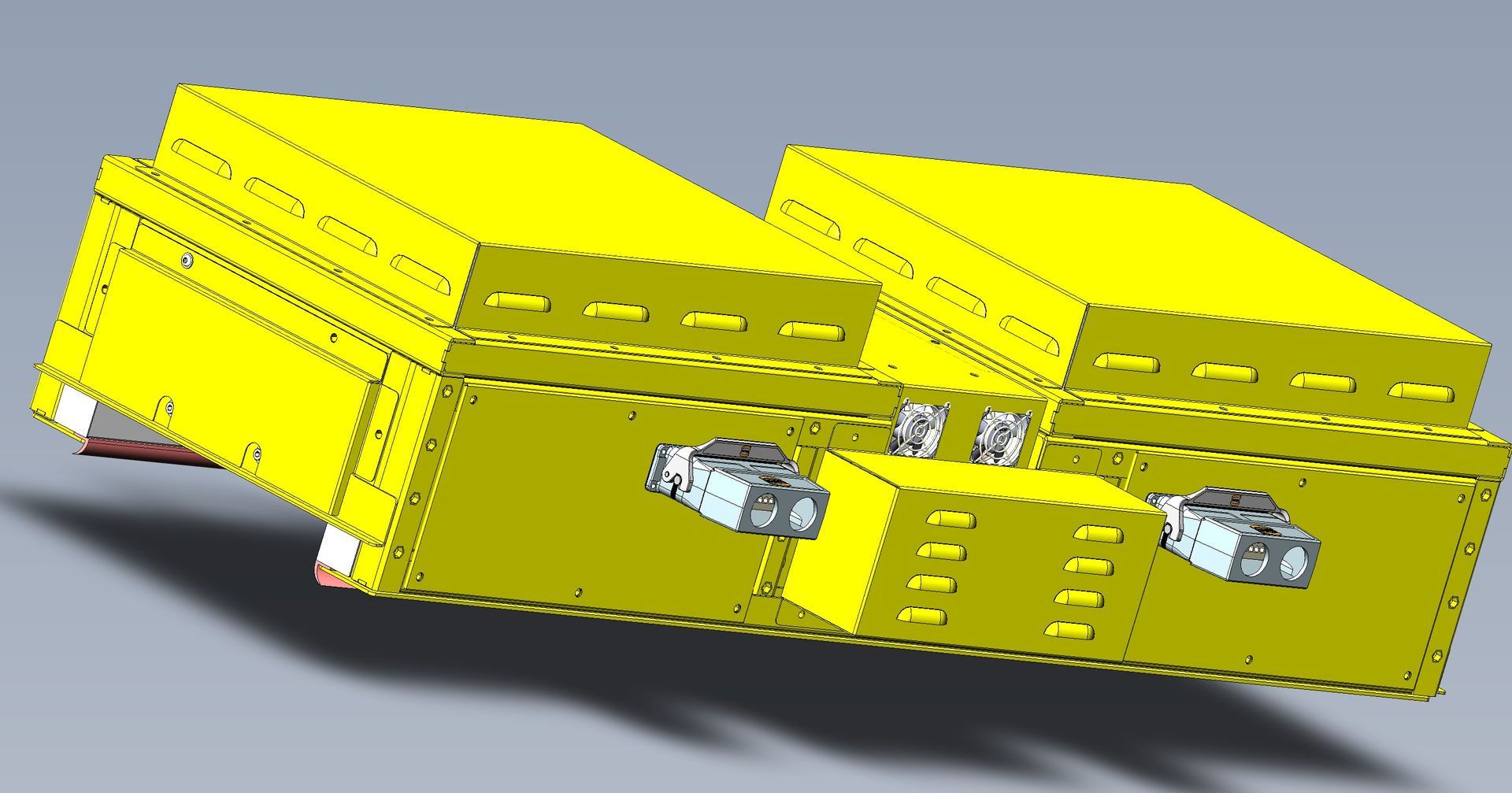

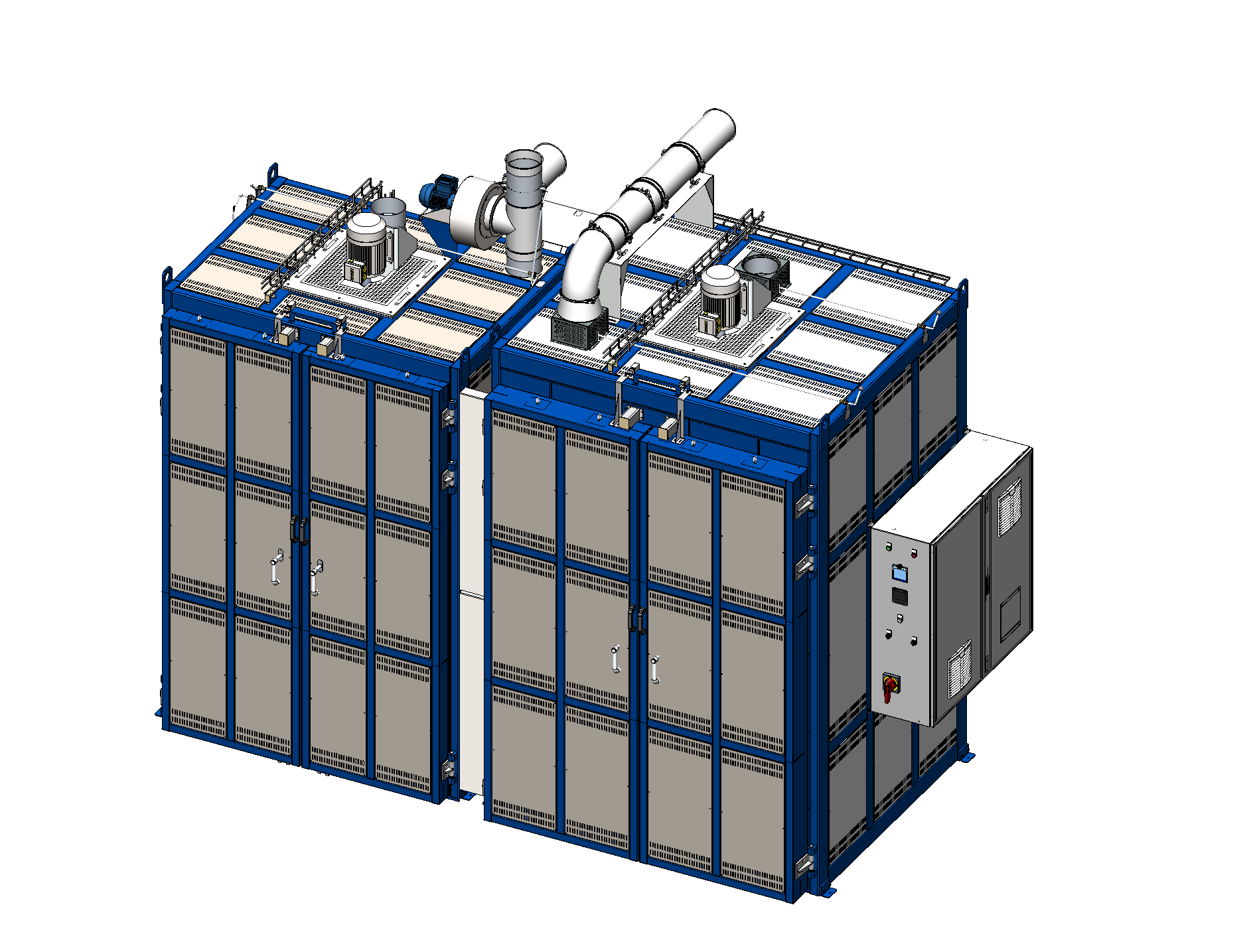

Schmelzeflussbehandlung

Diese Variante dient der Erhöhung der Schmelzequalität bei kontinuierlichenProzessen, wie bspw. dem Stranggießen. Durch das Passieren der aktivenBehandlungszone (Kavitationszone) wird die Benetzbar-keit und Verteilung von inder Schmelze enthaltenen Partikeln verbessert.

Einsatzfeld: Stranggießen; Prozesse mit rel. langen Fließwegen o. geringenFließgeschwindigkeiten

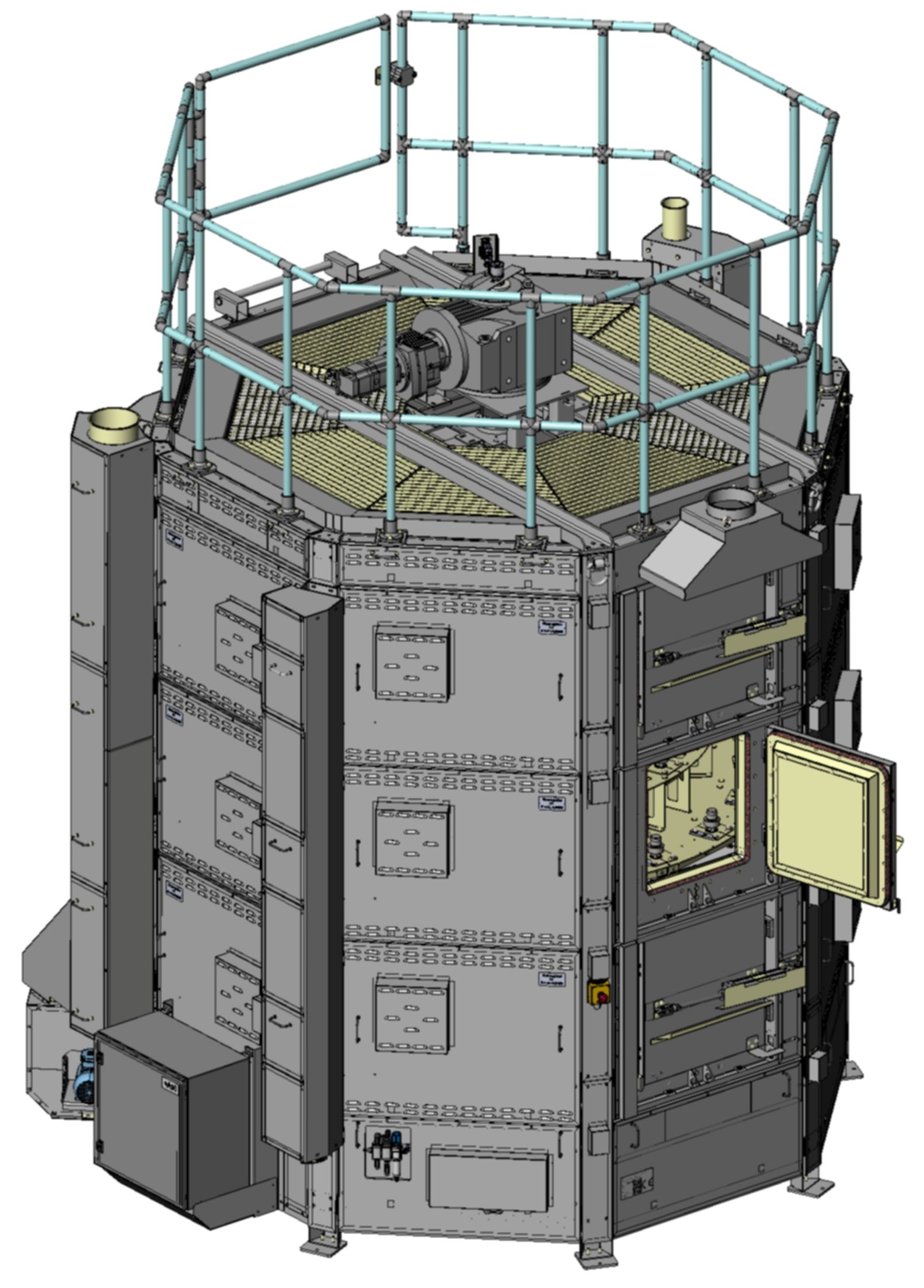

Erstarrungsbegleitende Behandlung

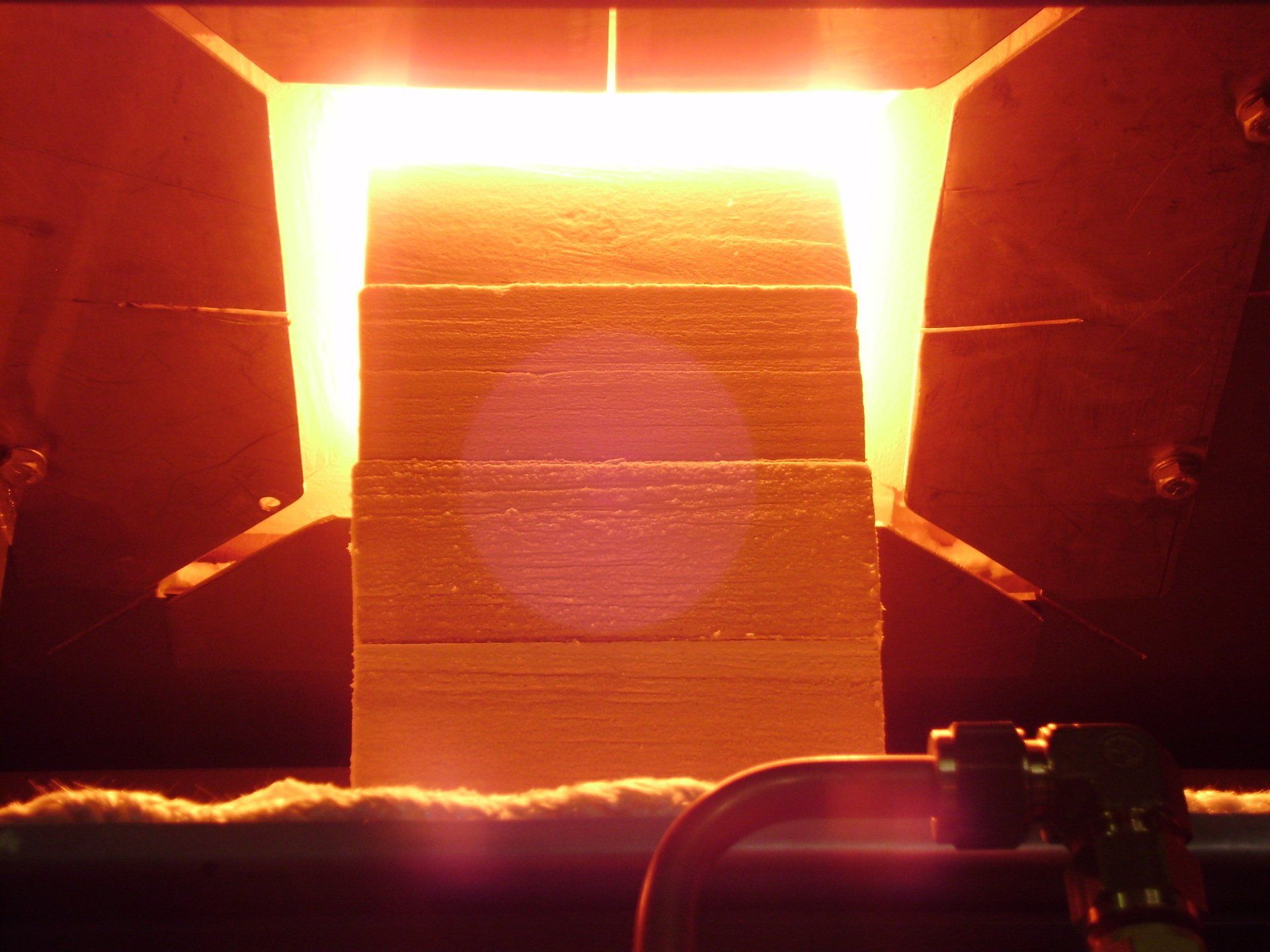

Der Einsatz von Ultraschall während der Erstarrung kommt imWesentlichen beim klassischen Schwerkraftgießen zum Einsatz und macht sich u.a.den Effekt zu nutze, dass entstehendes Gefüge, bspw. Dendriten, durch die beider Implosion der Kavitationsblasen freigesetzte Stoßwellen zerschlagen werden.Die dabei entstehenden Gefügebestandteile werden durch die akustische Strömungin der Schmelze verteilt und dienen als Basis für die weitere Gefügeausbildungwährend der Erstarrung.

Einsatzfeld: Kokillengießen; Gussteile mit großen Speisern; vorwiegendgroßvolumigere Gussteile