ENA DREHTELLERÖFEN / DREHTELLEROFEN INDUSTRIEÖFEN

Drehtellerofen oder Drehtelleröfen / Industrieöfen als spezielle Form von Durchlauföfen

Effiziente Wärmebehandlung für hochautomatisierte Prozesse

Drehtelleröfen – Effiziente Industrieöfen für automatisierte Fertigungslinien, Massen- und Serienproduktion.

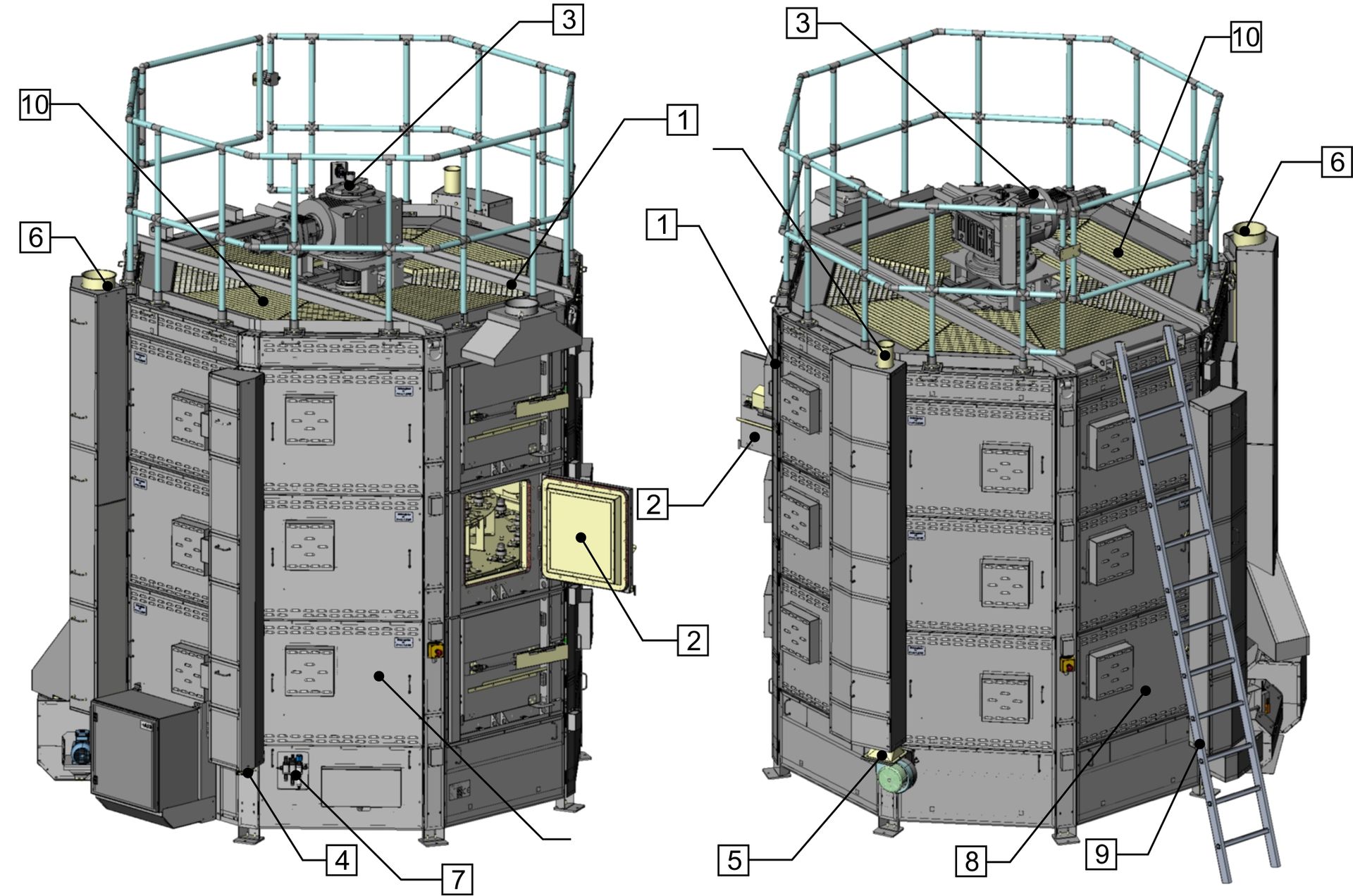

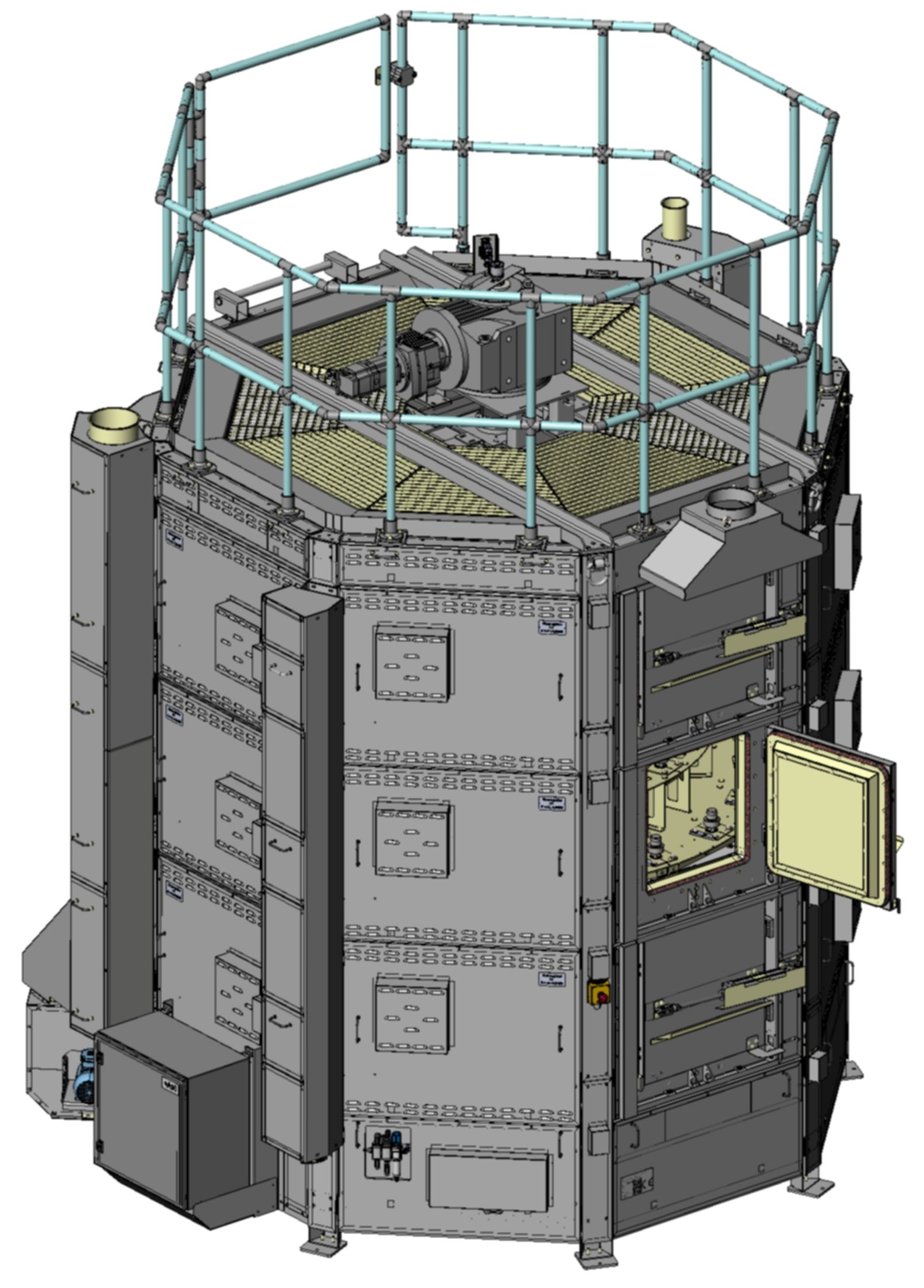

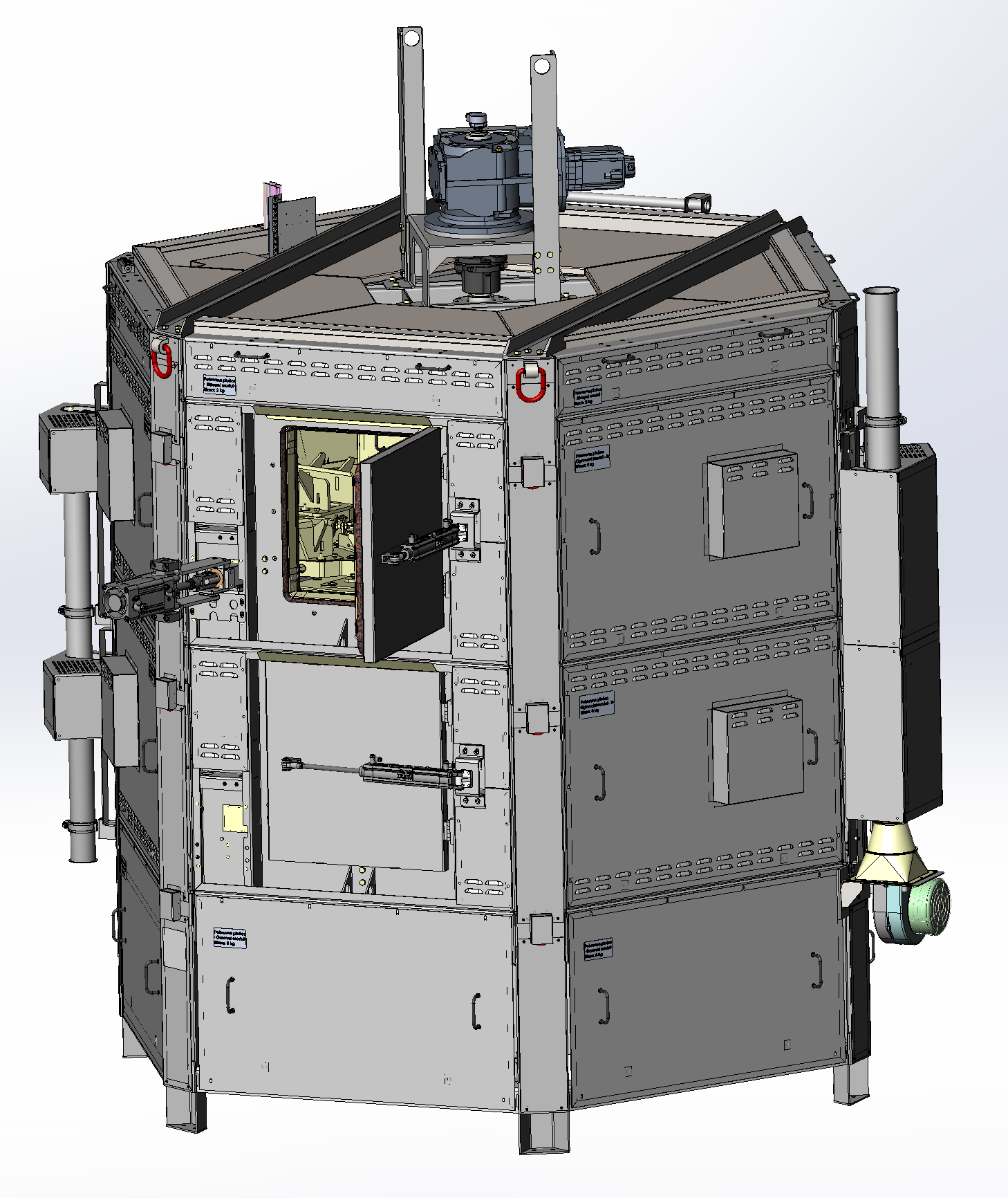

Drehtelleröfen, auch bekannt als rotierende Durchlauföfen oder Industrieöfen auf Kreisbahnbasis, sind speziell für getaktete, hochautomatisierte Wärmebehandlungsprozesse in der modernen industriellen Produktion entwickelt worden. Diese innovative Bauform des Durchlaufofens nutzt eine drehende Plattform, um Werkstücke effizient durch verschiedene Temperaturzonen zu transportieren – ideal für Anwendungen mit hohem Durchsatz und kurzen Taktzeiten.

Vor allem in der Automobilindustrie, z. B. bei der Produktion von Elektromotoren für Elektrofahrzeuge, setzen Unternehmen zunehmend auf Drehtellerofen-Technologie, um Geschwindigkeit, Präzision und Energieeffizienz in Einklang zu bringen. Doch auch in anderen Industriezweigen wie der Medizintechnik, Luftfahrt oder Elektronikfertigung kommt diese Ofenform erfolgreich zum Einsatz.

Roboterbasierte Bestückung und höchste Automatisierung

Unsere Drehtelleröfen sind auf die Anforderungen automatisierter Produktionsprozesse ausgelegt. Die Kombination aus kompakter Bauweise und intelligenter Steuerung erlaubt die nahtlose Integration in Roboterzellen und Fertigungslinien. Die Bestückung und Entnahme der Werkstücke erfolgt dabei vollautomatisch – ohne manuellen Eingriff.

Vorteile im Überblick:

Ideal für Roboterbestückung: automatisierter Werkstückfluss bei konstantem Prozessablauf

Hohe Taktzahlen: optimiert für maximale Stückzahl bei minimalem Zeitaufwand

Gleichmäßige Wärmebehandlung: präzise Temperaturführung durch segmentierte Heizzonen

Kompaktes Design: platzsparende Integration in bestehende Produktionsanlagen

Technische Eigenschaften und Einordnung

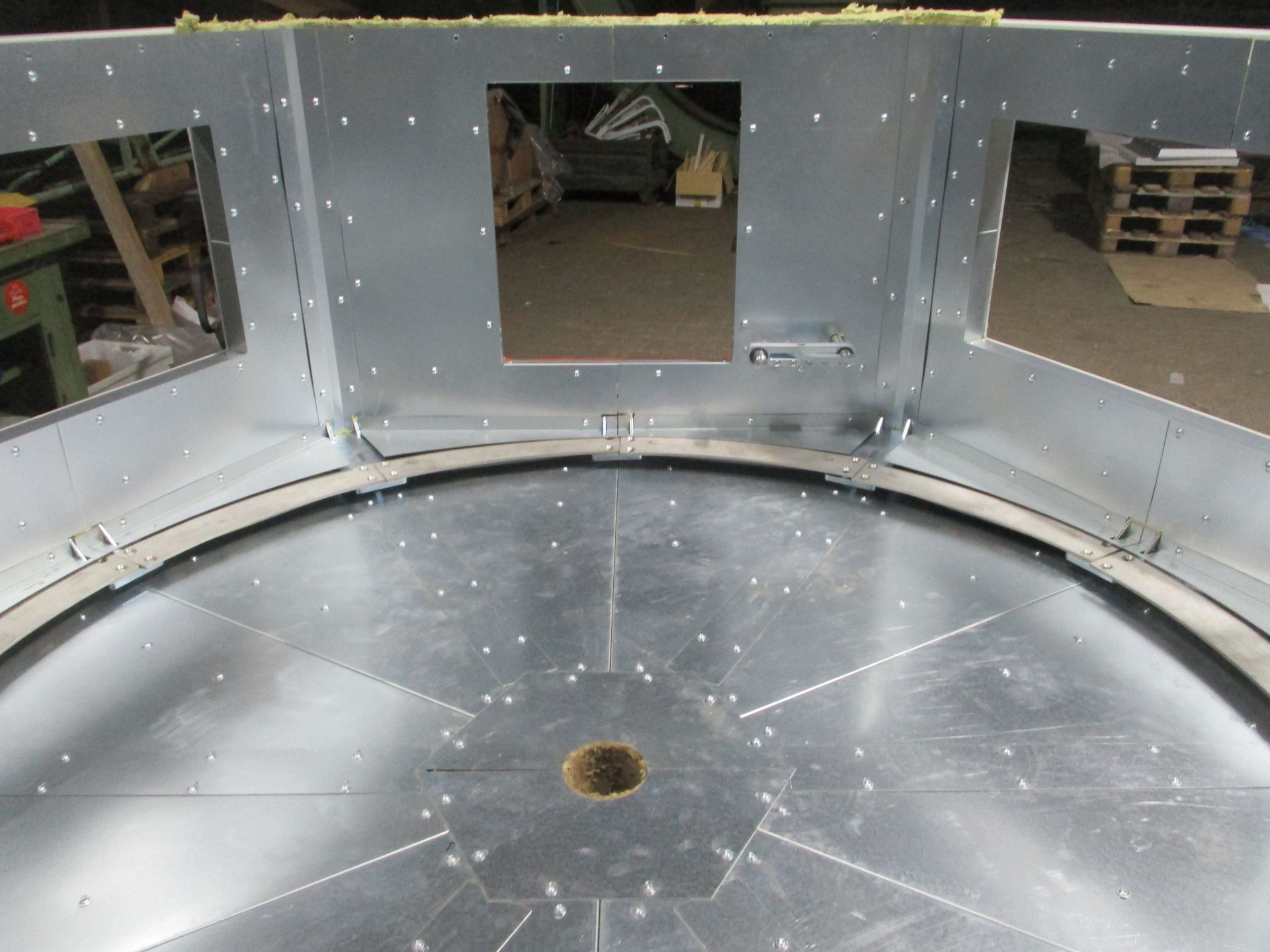

Ein Drehtellerofen zählt zur Gruppe der Durchlauföfen, unterscheidet sich jedoch durch sein kreisförmiges Transportsystem. Statt linear bewegen sich die Werkstückträger auf einem rotierenden Drehteller, der kontinuierlich oder getaktet durch Heizzonen und ggf. Kühlbereiche geführt wird.

Typische technische Merkmale:

Temperaturbereich: je nach Ausführung bis zu 650 °C oder mehr

Taktzeit: anpassbar an Fertigungsprozess (z. B. <10 Sekunden pro Station)

Beheizung: elektrisch optional zonenweise geregelt

Atmosphärenführung: Luft, Schutzgas oder Vakuum möglich

Schnittstellen: kompatibel mit Robotersteuerung, SPS und MES-Systemen.

Diese Bauweise eignet sich hervorragend zur Wärmebehandlung kleiner bis mittelgroßer Bauteile, z. B. Kupferwicklungen, Stahlkomponenten oder hybrid montierten Einheiten.

Flexibilität und Effizienz in der Wärmebehandlung

Dank ihrer modularen Ausführung können Drehtelleröfen exakt an Ihre Anforderungen angepasst werden – von der Anzahl der Stationen über die Größe der Werkstückträger bis hin zur Art der Beheizung und Kühlung. Die Kombination aus hohem Automatisierungsgrad, kurzer Taktzeit und geringer Stellfläche macht sie zur perfekten Lösung für moderne Industrie 4.0-Fertigungen.

Im Vergleich zu klassischen Industrieöfen oder linearen Durchlauföfen bieten Drehtelleröfen oft eine deutlich höhere Energieeffizienz, da Wärme gezielter genutzt und Wärmeverluste minimiert werden.

Anwendungen & Branchen

Typische Einsatzbereiche von Drehtelleröfen:

Herstellung von Elektromotoren und Statoren

Wärmebehandlung von Verbindungselementen

Tempern von Kunststoffen und Klebeverbindungen

Vorwärmen und Trocknen in der Elektronikfertigung

Schneller Taktbetrieb in automatisierten Montagelinien

Jetzt den passenden Drehtellerofen anfragen!

Suchen Sie eine hochmoderne, platzsparende und automatisierbare Lösung für Ihre Wärmebehandlungsprozesse? Unsere Drehtelleröfen bieten Ihnen die perfekte Kombination aus Effizienz, Prozesssicherheit und Flexibilität.

📞 Kontaktieren Sie uns für eine persönliche Beratung – wir entwickeln gemeinsam mit Ihnen die optimale Lösung für Ihre Produktion!